L'acier au manganèse a révolutionné la métallurgie et l'industrie lourde grâce à sa résistance et sa durabilité exceptionnelles. Découvert par Sir Robert Hadfield en 1882, cet alliage associe fer, carbone et manganèse pour créer un matériau unique. Sa capacité unique à durcir sous l'impact en a fait une référence incontournable pour les outils, les machines et les applications de construction.

Les propriétés remarquables de l'acier au manganèse découlent de son rôle essentiel dans la fabrication de l'acier. Non seulement il élimine les impuretés comme le soufre et l'oxygène, mais il améliore également considérablement la dureté et la résistance à l'usure. Au fil du temps, des progrès tels que les traitements thermiques et les techniques de fabrication de pointe ont encore accru le potentiel de l'acier.tôle d'acier au manganèse, plaque d'acier au manganèse, etchemises en acier au manganèse.

Aujourd'hui, l'acier au manganèse etplaque d'acier au manganèsecontinuent de servir de matériaux de base dans les industries exigeant une résistance élevée aux chocs, notamment l'exploitation minière et les chemins de fer.

Points clés à retenir

- Acier au manganèsea été inventé par Sir Robert Hadfield en 1882.

- Il est très résistant et devient plus dur lorsqu'il est frappé, ce qui le rend idéal pour les travaux difficiles.

- Le procédé Bessemer a amélioré l’acier au manganèse en éliminant les impuretés.

- Ce processus a également rendu l’acier plus résistant et plus durable.

- L'acier au manganèse est utilisé dans les mines, les chemins de fer et le bâtiment car ilrésiste à l'usure.

- Sa robustesse permet de réduire les coûts de réparation et de prolonger la durée de vie des équipements.

- De nouvelles méthodes pour mélanger les alliages et fabriquer l’acier améliorent aujourd’hui ses performances.

- Le recyclage de l’acier au manganèse est important pour économiser les ressources et aider la planète.

Les origines de l'acier au manganèse

La découverte de Sir Robert Hadfield

L'histoire de l'acier au manganèse commence avec Sir Robert Hadfield, un métallurgiste britannique qui fit une découverte révolutionnaire en 1882. Il découvrit que l'ajout de manganèse à l'acier créait un alliage aux propriétés extraordinaires. Contrairement à l'acier traditionnel, ce nouveau matériau était à la fois dur et résistant, ce qui le rendait idéal pour les applications à fort impact.

Le travail de Hadfield n'était pas sans difficultés. Très tôt, il remarqua que l'acier au manganèse résistait à l'usinage et ne pouvait être recuit, ce qui le rendait difficile à travailler. Cependant, ces obstacles ne le décourageèrent pas. Au contraire, ils mirent en lumière la nature unique de cet alliage et son potentiel révolutionnaire pour les industries.

- La ténacité et les propriétés d'auto-durcissement de l'acier au manganèse le distinguent des autres matériaux.

- Les découvertes de Hadfield ont mis l’accent sur le manganèse comme l’élément clé responsable de ces caractéristiques remarquables.

Premières expériences et développement des alliages

La découverte de Hadfield a déclenché une vague d'expériences visant à affiner l'alliage et à comprendre son comportement. Les chercheurs se sont concentrés sur l'interaction du manganèse avec d'autres éléments comme le carbone et le fer. Ces premières études ont jeté les bases de l'acier au manganèse que nous connaissons aujourd'hui.

À partir de 1887, la première pratique de traitement des lingots d'acier au manganèse consistait à les chauffer à des températures bien supérieures aux températures mentionnées par M. Potter. Bien avant 1900, des milliers de tonnes de ces produits forgés et laminés étaient fabriqués et utilisés. Dans l'article présenté à cet Institut par l'auteur en 1893, intitulé « Alliages de fer, avec une référence particulière à l'acier au manganèse », on trouve des détails complets et des photographies de l'acier au manganèse forgé pour la fabrication d'essieux de chemin de fer et laminé pour la fabrication de pneus.

Au fil des expériences, les chercheurs ont découvert des détails fascinants sur les transitions de phase et la microstructure de l'alliage. Par exemple, une étude a examiné un alliage à teneur moyenne en manganèse conçu pour le forgeage. Les résultats ont révélé l'influence des vitesses de chauffe et des temps de trempage sur les propriétés du matériau :

| Résultats | Description |

|---|---|

| Transitions de phase | L'étude s'est concentrée sur les transitions de phase dans un alliage à teneur moyenne en manganèse, en particulier 0,19C-5,4Mn-0,87Si-1Al, conçu pour les pièces forgées. |

| divergences | La recherche a mis en évidence des divergences entre les simulations thermodynamiques et les résultats expérimentaux, soulignant la nécessité d’une prise en compte attentive des taux de chauffage, des temps de trempage et de la microstructure initiale. |

Ces expériences ont permis d’affiner la composition de l’acier au manganèse, le rendant plus fiable et polyvalent pour une utilisation industrielle.

Brevets et demandes initiales

Les travaux de Hadfield ont abouti au brevetage deacier au manganèseen 1883. Ce fut le début de son développement vers des applications pratiques. La capacité de l'alliage à durcir sous l'impact en a fait une révolution pour des secteurs comme l'exploitation minière et le chemin de fer.

L'acier au manganèse a été utilisé pour la fabrication de rails et d'essieux de chemin de fer. Sa durabilité et sa résistance à l'usure en faisaient un matériau idéal pour supporter les charges lourdes et le frottement constant des trains. Au fil du temps, les fabricants ont commencé à l'utiliser pour d'autres applications.outils à fort impactet des machines, consolidant encore davantage sa place dans l'histoire industrielle.

L'innovation de Hadfield n'a pas seulement créé un nouveau matériau ; elle a ouvert la voie à une nouvelle ère de la métallurgie. L'acier au manganèse est devenu un symbole de progrès, prouvant que la science et l'industrie pouvaient collaborer pour résoudre des problèmes concrets.

Progrès dans la technologie de l'acier au manganèse

Le procédé Bessemer et son rôle

LeProcédé BessemerLe procédé Bessemer a joué un rôle essentiel dans le développement précoce de l'acier au manganèse. Cette méthode innovante de fabrication de l'acier, introduite au milieu du XIXe siècle, a permis aux fabricants de produire de l'acier plus efficacement en éliminant les impuretés comme le carbone et le silicium. Lorsque Sir Robert Hadfield a expérimenté le manganèse dans l'acier, le procédé Bessemer est devenu un outil essentiel pour affiner l'alliage.

En intégrant le manganèse au procédé, les sidérurgistes ont pu créer un matériau plus résistant et plus durable. Ce procédé a également permis d'éliminer le soufre et l'oxygène, qui fragilisent souvent l'acier traditionnel. Cette avancée a ouvert la voie à l'adoption généralisée de l'acier au manganèse dans les applications industrielles.

Propriétés d'écrouissage expliquées

L'une des caractéristiques les plus fascinantes de l'acier au manganèse est sa capacité à durcir sous l'effet des chocs. Cette propriété, appelée écrouissage, se produit lorsque le matériau subit une déformation. Sous l'effet des contraintes, la surface devient plus dure et plus résistante à l'usure.

Des études ont montré que cet effet est influencé par des facteurs tels que la température et la microstructure du matériau. Par exemple, des recherches sur les aciers à faible teneur en carbone et à haute teneur en manganèse ont révélé que le maclage mécanique et les transformations martensitiques améliorent significativement la résistance et la ductilité.

| Aspect | Description |

|---|---|

| Matériel | Aciers à faible teneur en carbone et à haute teneur en manganèse |

| Températures de déformation | -40 °C, 20 °C, 200 °C |

| Observations | Les transformations induites par la contrainte et le maclage mécanique améliorent les propriétés. |

| Résultats | La température affecte le comportement d'écrouissage et l'évolution de la microstructure. |

Cette propriété unique rend l’acier au manganèse idéal pour les environnements à fort impact comme l’exploitation minière et la construction.

Améliorations de la composition des alliages

Au fil des années, les chercheurs ontaffiné la compositionL'acier au manganèse a été utilisé pour améliorer ses performances. L'ajout d'éléments comme l'aluminium et le silicium a permis des avancées significatives. Par exemple, l'augmentation de la teneur en aluminium améliore la limite d'élasticité et la résistance à l'usure, mais peut réduire la ductilité.

| Composition de l'alliage | Température de traitement thermique | Résistance à l'usure | Résultats |

|---|---|---|---|

| Silicium | 700 °C | Amélioré | Meilleure résistance à l'usure sous charge d'impact élevée. |

| Acier au manganèse moyen | Divers | Analysé | Cadre liant composition et propriétés. |

Ces améliorations ont rendu l’acier au manganèse plus polyvalent, lui permettant de rester une pierre angulaire de l’industrie moderne.

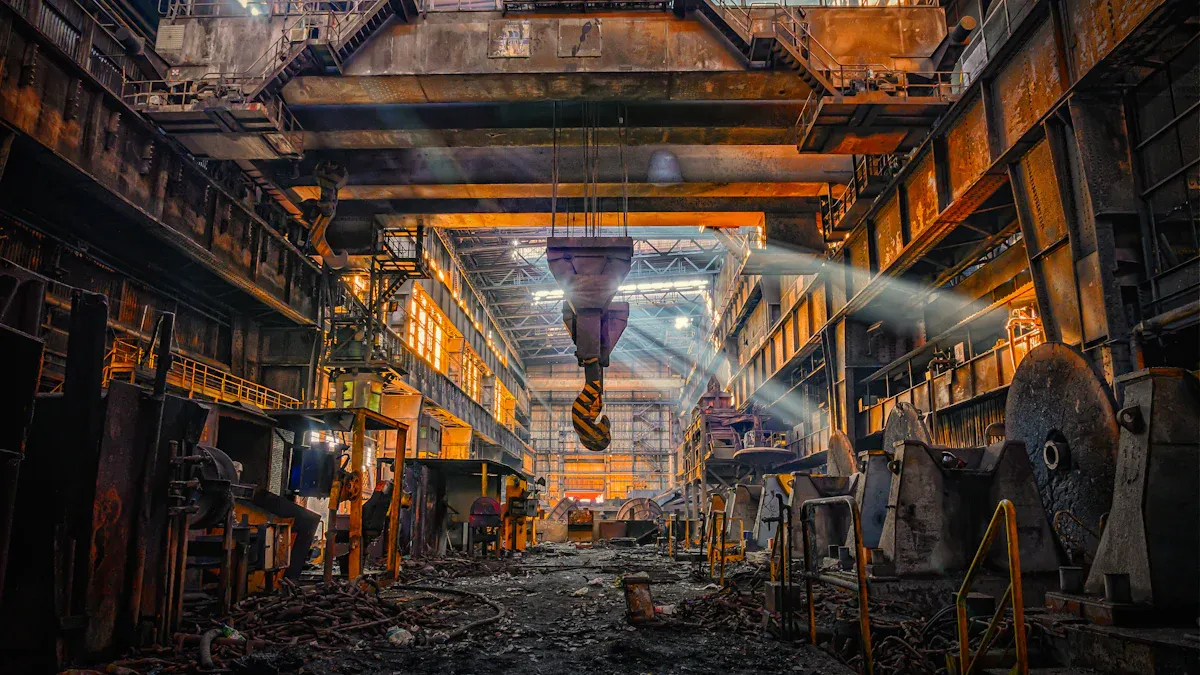

Applications industrielles de l'acier au manganèse

Équipements pour mines et carrières

L'acier au manganèse joue un rôle essentiel dans les mines et les carrières. Sa grande résistance à l'usure et sa capacité à durcir sous l'impact en font le matériau de référence pour les équipements soumis quotidiennement à des conditions extrêmes. Les outils et machines de ces industries sont souvent exposés à des matériaux abrasifs, à de lourdes charges et à des frottements constants. L'acier au manganèse relève ce défi en prolongeant la durée de vie des équipements et en réduisant les coûts de maintenance.

Voici quelques applications courantes :

- Mâchoires de concasseurCes composants broient les roches et les minerais, résistant à une pression et des chocs intenses. L'acier au manganèse assure leur longévité.

- Écrans Grizzly:Utilisés pour trier les matériaux, ces tamis bénéficient de la ténacité et de la résistance à l'usure de l'acier au manganèse.

- Chutes de pierres:Ces canaux guident les matériaux à travers les machines, où l'acier au manganèse empêche l'érosion due à un flux constant.

- Pelles à godets:Dans l'exploitation minière, les godets de pelles ramassent de lourdes charges de roches et de débris. L'acier au manganèse assure leur durabilité et leur fiabilité.

En utilisant l'acier au manganèse dans ces applications, les industries économisent du temps et de l'argent tout en maintenant leur efficacité. Ses propriétés uniques le rendent indispensable pour les équipements d'exploitation minière et de carrière.

Voies ferrées et machinerie lourde

Les chemins de fer utilisent l'acier au manganèse pour leurs voies et leurs composants. Sa robustesse et sa résistance à l'usure en font un matériau idéal pour supporter les frottements constants et les charges lourdes des trains. L'expansion et la modernisation mondiales des réseaux ferroviaires ont encore accru sa demande.

Les rapports sur le marché de l'acier austénitique au manganèse soulignent son utilisation répandue dans le secteur ferroviaire. Les fabricants l'utilisent pour produire des voies, des aiguillages et des passages à niveau durables, capables de résister aux impacts répétés. Sa résistance à ces conditions garantit un fonctionnement fluide et réduit les besoins de remplacement fréquents.

La croissance du secteur ferroviaire a également stimulé la demande d'acier au manganèse pour les machines lourdes. Les locomotives et les wagons de marchandises nécessitent des composants capables de supporter des contraintes et des impacts importants. L'acier au manganèse offre des performances inégalées, ce qui en fait un choix privilégié pour ces applications.

Les investissements dans les infrastructures de transport continuent de stimuler l'innovation dans la technologie de l'acier au manganèse. Avec le développement du réseau ferroviaire, ce matériau demeure un pilier de l'industrie, gage d'efficacité et de fiabilité.

Outils de construction et à fort impact

Les chantiers de construction sont des environnements exigeants, et les outils utilisés doivent l'être encore plus. L'acier au manganèse excelle dans ce domaine, offrant une durabilité et une résistance aux chocs inégalées. Des équipements de démolition aux dents d'excavatrice, ses applications sont vastes et variées.

Prenons l'exemple des outils à fort impact. Les forets et les lames de marteau-piqueur sont soumis à des contraintes constantes lors de leur utilisation. L'acier au manganèse garantit leur tranchant et leur fonctionnalité, même après une exposition prolongée à des surfaces dures. De même, les engins de chantier comme les bulldozers et les chargeuses bénéficient de la résistance à l'usure de l'acier au manganèse.

Outre les outils, l'acier au manganèse est utilisé dans les composants structurels. Ponts, poutres et autres éléments porteurs dépendent de sa résistance pour maintenir leur stabilité sous de lourdes charges. Sa polyvalence en fait un atout précieux dans la construction, où durabilité et fiabilité sont des critères incontournables.

En intégrant l'acier au manganèse dans la construction et les outils à fort impact, les industries peuvent s'attaquer à des projets exigeants en toute confiance. Ses propriétés uniques en font un matériau de confiance pour les constructeurs et les ingénieurs.

Comparaison de l'acier au manganèse avec d'autres matériaux

Avantages en termes de durabilité et de résistance aux chocs

L'acier au manganèse se distingue par sa durabilité exceptionnelle et sa résistance aux chocs. Sa composition unique, qui comprendniveaux élevés de manganèseet le carbone, lui permettent de durcir en surface tout en conservant un noyau résistant. Cette combinaison le rend idéal pour les environnements à fort impact comme l'exploitation minière et la construction.

Contrairement à de nombreux autres matériaux, l'acier au manganèse peut absorber une énergie importante sous contrainte. Cette propriété, appelée écrouissage, améliore sa résistance à l'usure au fil du temps. Par exemple, dans les applications impliquant le gougeage ou l'abrasion à fortes contraintes, la surface du matériau devient plus résistante à l'usage. Cependant, ses performances peuvent varier selon les conditions. Sous des charges d'impact modérées ou faibles, l'acier au manganèse peut ne pas durcir aussi efficacement, ce qui peut limiter sa durabilité.

Des recherches montrent que l'acier au manganèse, également appelé acier Hadfield, surpasse les autres matériaux en termes de résistance à l'usure dans des conditions de chocs importants. Sa capacité à stabiliser la phase austénitique contribue également à sa ténacité et à sa rentabilité par rapport aux alliages à base de nickel.

Défis et limites

Malgré ses atouts, l'acier au manganèse présente des défis majeurs. L'un des principaux problèmes est sa faible limite d'élasticité initiale, généralement comprise entre 200 et 300 MPa. Bien que le matériau puisse durcir sous l'effet des chocs, cette faible limite d'élasticité peut le rendre moins efficace dans les applications soumises à des charges modérées ou statiques.

Une autre limitation concerne sa ductilité. L'amélioration de la résistance de l'acier au manganèse par traitementréduit sa flexibilité, créant un compromis entre ténacité et fragilité. De plus, certaines phases, comme la phase hexagonale compacte (HCP), peuvent se former lors de la transformation. Ces phases augmentent le risque de fractures, ce qui complique encore son utilisation dans certaines industries.

Matériaux et innovations concurrents

Le développement de nouveaux matériaux et de nouvelles technologies a introduit une concurrence pour l'acier au manganèse. Les progrès de la recherche métallurgique ont permis la création d'alliages et de composites hautes performances qui remettent en cause sa prédominance.

- Les innovations dans les alliages métalliques, tels que les aciers au manganèse moyen, offrent des propriétés mécaniques améliorées et des économies de coûts en réduisant les éléments d’alliage.

- Les technologies de fabrication additive permettent la production de matériaux personnalisés avec des propriétés optimisées pour des applications spécifiques.

- Les industries telles que l’automobile et l’aérospatiale stimulent la demande de matériaux légers et à haute résistance, qui nécessitent souvent des tests métallurgiques avancés pour garantir la sécurité et la conformité.

Bien que l’acier au manganèse reste une pierre angulaire des industries lourdes, ces innovations soulignent la nécessité de recherches continues pour maintenir sa pertinence sur un marché concurrentiel.

Acier au manganèse : tendances actuelles et futures

Utilisations industrielles modernes

L'acier au manganèse continue de jouerUn rôle essentiel dans les industries modernes. Sa durabilité et sa résistance aux chocs le rendent indispensable dans des secteurs comme la construction, les transports et l'industrie manufacturière. En effet, la sidérurgie représente 85 à 90 % de la demande en manganèse, soulignant son importance dans la production d'alliages à haute résistance.

| Industrie/Application | Pourcentage de la demande en manganèse |

|---|---|

| Fabrication de l'acier | 85% à 90% |

| Construction, machines, transport | Principales utilisations finales |

| Utilisations non métallurgiques | Engrais végétaux, aliments pour animaux, colorants pour briques |

Au-delà des utilisations traditionnelles, les alliages de manganèse gagnent en popularité dans l'industrie automobile. Les matériaux légers fabriqués à partir d'acier au manganèse contribuent à améliorer le rendement énergétique et la sécurité. Cette évolution répond à la demande croissante de solutions économes en énergie dans les transports.

La polyvalence de l’acier au manganèse garantit sa pertinence continue dans les industries qui privilégient la résistance, la durabilité et l’innovation.

Efforts de durabilité et de recyclage

Le développement durable est devenu une priorité dans l'industrie sidérurgique, et l'acier au manganèse ne fait pas exception. Le recyclage joue un rôle essentiel dans la réduction des déchets et la préservation des ressources. Des indicateurs tels que le taux de recyclage en fin de vie (EoL-RR) et le taux d'efficacité du processus de recyclage (RPER) évaluent l'efficacité de la réutilisation des matériaux de récupération.

| Indicateur | Abréviation | Brève description |

|---|---|---|

| Taux total d'entrée de recyclage des déchets | TS–RIR | Mesure la fraction de la quantité totale de déchets entrant dans le recyclage par rapport à la quantité totale de matériaux entrant. |

| Taux de recyclage en fin de vie | Fin de vie–RR | Mesure la fraction de vieux déchets recyclés par rapport à la quantité totale générée annuellement. |

| Taux d'efficacité du processus de recyclage | RPER | Mesure la fraction du total des déchets recyclés par rapport au total des déchets entrant dans le recyclage. |

Les efforts de recyclage de l'acier au manganèse réduisent non seulement l'impact environnemental, mais améliorent également l'autosuffisance en matière d'approvisionnement. Ces initiatives s'inscrivent dans les objectifs mondiaux de développement durable, garantissant ainsi aux industries de répondre aux besoins futurs de manière responsable.

Technologies et applications émergentes

L'avenir de l'acier au manganèse s'annonce prometteur, grâce aux progrès technologiques et à l'évolution des besoins industriels. En Corée du Sud, le marché de l'acier au manganèse-bore est en pleine expansion grâce à ses applications dans les secteurs de l'automobile et de la construction. L'essor des véhicules électriques a encore accru la demande de matériaux innovants, ouvrant la voie à de nouvelles utilisations de l'acier au manganèse.

- L'acier au manganèse prend en charge les technologies durables comme le traitement électrolytique des eaux usées au manganèse.

- Il joue un rôle essentiel dans les systèmes de stockage d’énergie et les applications biomédicales.

- Les fusions et acquisitions dans le secteur de l’acier stimulent l’innovation et la croissance du marché.

Alors que les industries explorent de nouvelles possibilités,l'acier au manganèse reste une pierre angulairede progrès. Ses propriétés multifonctionnelles lui permettent de s'adapter aux tendances et technologies émergentes.

L'acier au manganèse a marqué à jamais la métallurgie et l'industrie depuis sa découverte au XIXe siècle. Les travaux pionniers de Sir Robert Hadfield ont permis d'introduire un matériau capable de durcir sous l'impact, révolutionnant ainsi les applications dans les secteurs minier, ferroviaire et de la construction. Au fil du temps, des avancées telles que les traitements thermiques et le perfectionnement des alliages ont amélioré ses propriétés mécaniques, garantissant ainsi sa pertinence continue dans les environnements à fort impact.

Les aciers à teneur moyenne en manganèse, dont la composition varie de 3 % à 10 % de manganèse, présentent des microstructures uniques et une résistance exceptionnelle. Des méthodes de production comme la déformation et la séparation (D&P) ont permis d'atteindre des limites d'élasticité impressionnantes, ce qui les rend idéaux pour les applications de trempe à la presse.

À l'avenir, l'industrie sera confrontée à des défis tels que les préoccupations environnementales et des coûts d'exploitation élevés. Cependant, les opportunités abondent. La demande croissante d'alliages à base de manganèse pour la production d'acier et les solutions de stockage d'énergie renouvelable souligne son importance stratégique.

| Catégorie | Détails |

|---|---|

| Principaux moteurs | - Adoption croissante des véhicules électriques pour les batteries lithium-ion. |

| - Augmentation des activités de développement des infrastructures à l’échelle mondiale. | |

| Restrictions existantes | - Risques pour la santé liés à l’exposition au manganèse. |

| Opportunités émergentes | - Progrès dans les technologies minières et les pratiques durables. |

La capacité de l'acier au manganèse à s'adapter aux technologies émergentes lui assure une place de choix dans l'industrie de demain. Des systèmes de stockage d'énergie à la métallurgie de pointe, sa polyvalence continue de stimuler l'innovation et le développement durable.

FAQ

Qu'est-ce qui rend l'acier au manganèse si spécial ?

L'acier au manganèse est uniquecar il durcit sous l'effet des chocs. Cette propriété, appelée écrouissage, le rend plus résistant à mesure qu'il est utilisé. Il est idéal pour les outils et machines à fort impact soumis à une usure constante.

L’acier au manganèse peut-il être recyclé ?

Oui ! Le recyclage de l'acier au manganèse contribue à réduire les déchets et à préserver les ressources. Les industries réutilisent les matériaux de récupération pour créer de nouveaux produits, ce qui en fait un choix écologique pour une fabrication durable.

Où l’acier au manganèse est-il couramment utilisé ?

L'acier au manganèse est utilisé dans les équipements miniers, les voies ferrées et les outils de construction. Sa durabilité et sa résistance aux chocs le rendent idéal pour les environnements où les matériaux sont soumis à de fortes contraintes.

L’acier au manganèse est-il meilleur que les autres matériaux ?

Dans les situations à fort impact, l'acier au manganèse surpasse de nombreux matériaux. Il est plus résistant et dure plus longtemps. Cependant, il n'est pas aussi efficace pour les charges statiques ou les applications légères, où d'autres alliages pourraient être plus performants.

Comment l’acier au manganèse aide-t-il les industries à économiser de l’argent ?

Sa résistance à l'usureréduit le besoin de remplacements fréquentsLes industries utilisant de l’acier au manganèse dépensent moins en maintenance et en temps d’arrêt, ce qui augmente l’efficacité et réduit les coûts.

Date de publication : 09/06/2025