Matériau de moulagefaçonne les produits comme unConcasseur à mâchoires or Concasseur giratoireIls aident à créer tout, dePièces de concasseur à côneà unMarteau en acier au manganèseLe bon choix est essentiel. Découvrez ce tableau d'une fonderie européenne de premier plan :

| Production annuelle de fonte | 23 000 tonnes |

| Taux de défaut | 5–7 % |

La science des matériaux couvre les métaux, les céramiques, les polymères et les composites. Connaître le bon matériau de moulage permet aux ingénieurs d'améliorer la qualité et de réduire les déchets.

Points clés à retenir

- Choisir le bon matériau de moulage, comme le fer, l'acier,aluminium, ou plastiques, affecte directement la qualité, le coût et les performances du produit.

- Les matériaux ferreux contiennent du fer et sont solides mais peuvent rouiller, tandis que les matériaux non ferreux comme l'aluminium et le cuivre résistent à la rouille et sont plus légers.

- Les plastiques et les céramiques offrent des avantages uniques tels que la résistance à la corrosion et la tolérance à la chaleur, ce qui les rend idéaux pour des applications spéciales.

Principaux types de matériaux de moulage

Matériau de moulage ferreux : fer et acier

Les matériaux de moulage ferreux comprennent le fer et l'acier. Ces métaux contiennent du fer comme élément principal. Ils jouent un rôle important dans la fabrication de machines lourdes et la construction. Le fer et l'acier ont des propriétés différentes. Le tableau ci-dessous les compare :

| Propriété / Fonctionnalité | Fonte | Acier (y compris les aciers doux et au carbone) |

|---|---|---|

| Teneur en carbone | 2–4,5 % | 0,16–2,1 % |

| Propriétés mécaniques | Haute résistance à la compression ; fragile | Ductile; la résistance à la traction varie |

| Résistance à la corrosion | Mieux dans l'air pollué | Se corrode plus rapidement |

| Usinabilité | Facile (fonte grise) ; dur (fonte blanche) | Bon, varie selon le type |

| Applications | Blocs moteurs, disques de frein | Engrenages, ressorts, pièces automobiles |

Le matériau de moulage en fonte convient bien aux blocs moteurs et aux carters de pompe.Matériau de moulage en acierConvient aux engrenages, aux ressorts et à de nombreuses pièces automobiles. Chaque type possède ses propres atouts.

Matériaux de moulage non ferreux : aluminium, cuivre, magnésium, zinc

Les matériaux de moulage non ferreux ne contiennent pas de fer comme élément principal. L'aluminium, le cuivre, le magnésium et le zinc appartiennent à ce groupe. Ces métaux sont plus légers que le fer et l'acier. L'aluminium est un matériau de moulage courant pour les pièces automobiles et les châssis d'avion. Le cuivre est un matériau de moulage efficace pour les pièces électriques, car il est un bon conducteur d'électricité. Les matériaux de moulage à base de magnésium et de zinc permettent de fabriquer des pièces légères pour l'électronique et les outils. Les métaux non ferreux résistent à la rouille et offrent une bonne résistance pour leur poids.

Autres matériaux de moulage : plastiques et céramiques

Certains matériaux de moulage ne sont pas du tout des métaux. Les plastiques et les céramiques offrent des avantages uniques. Les plastiques peuvent former des formes complexes et résister à la corrosion. Les céramiques supportent les fortes chaleurs. Les anciens utilisaient des matériaux de moulage en céramique pour fondre le cuivre. Les céramiques modernes, comme la nano-zircone, offrent des performances encore supérieures. Elles présentent une résistance élevée à la flexion, une grande ténacité et une grande résistance aux rayures. Ces céramiques permettent de fabriquer des pièces fines et robustes pour téléphones et montres.

Les plastiques et les céramiques ouvrent de nouvelles portes aux matériaux de moulage, en particulier lorsque la résistance à la chaleur ou les formes spéciales sont importantes.

Propriétés et utilisations des types de matériaux de moulage

Matériau de moulage en fonte

La fonte se distingue par sa résistance à la compression. On l'utilise souvent pour les colonnes, les blocs-moteurs et les machines lourdes. La fonte grise contient des lamelles de carbone, ce qui la rend facile à usiner, mais aussi fragile. La fonte blanche, dont le carbure de fer contient du carbone, offre une meilleure résistance à la traction et une meilleure malléabilité.

- Points forts :

- Supporte bien les charges lourdes.

- Idéal pour les pièces qui ne se plient pas beaucoup.

- Faiblesses:

- Fragile et peut se briser sous tension.

- Sujet à la rouille, surtout dans les endroits humides.

L'ajout d'éléments comme le silicium, le nickel ou le chrome peut améliorer la résistance à la corrosion et la durabilité. Une peinture et des inspections régulières contribuent à prévenir la rouille et à maintenir les pièces moulées en fonte en bon état.

Des tests montrent que le sable utilisé pour la fonte résiste aux hautes températures, mais la finition de surface dépend de la granulométrie et de la forme du sable. Cela affecte la douceur ou la rugosité du produit final.

Matériau de moulage en acier

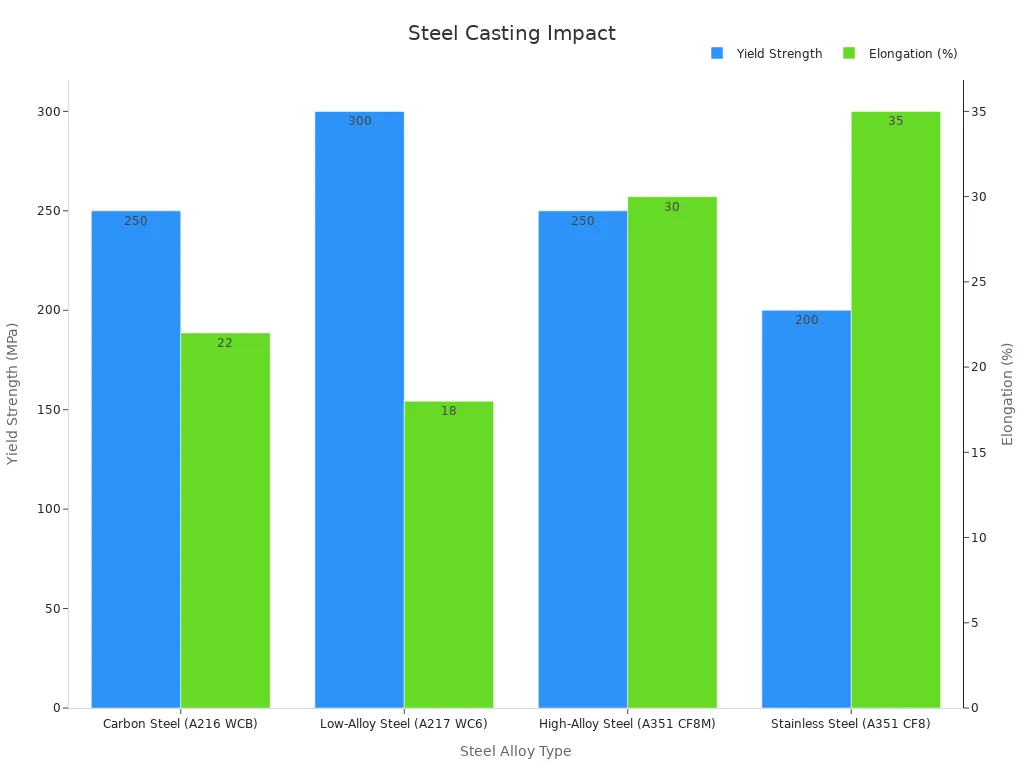

L'acier moulé allie résistance, ductilité et ténacité. On le choisit pour les engrenages, les ressorts et les pièces automobiles car il résiste à la traction et à la compression. Les propriétés de l'acier varient selon les alliages et les traitements.

| Type d'alliage d'acier | Limite d'élasticité (MPa) | Résistance à la traction (MPa) | Allongement (%) | Résistance à la corrosion |

|---|---|---|---|---|

| Acier au carbone (A216 WCB) | 250 | 450-650 | 22 | Pauvre |

| Acier faiblement allié (A217 WC6) | 300 | 550-750 | 18 | Équitable |

| Acier fortement allié (A351 CF8M) | 250 | 500-700 | 30 | Excellent |

| Acier inoxydable (A351 CF8) | 200 | 450-650 | 35 | Excellent |

Les performances de l'acier dépendent de son mode de fabrication. Un refroidissement plus rapide produit des grains plus petits, ce qui renforce l'acier. Les traitements thermiques et les méthodes de moulage soignées peuvent également améliorer la ténacité et réduire les défauts comme les pores.

Matériau de moulage en aluminium

L'aluminium moulé est un matériau apprécié pour sa légèreté et sa flexibilité. Il est couramment utilisé dans les pièces automobiles, les châssis d'avion et l'électronique. Il se distingue par son excellent rapport résistance/poids et sa résistance à la rouille.

| Propriété/Aspect | Fonte d'aluminium | Acier moulé | Fonte grise |

|---|---|---|---|

| Densité | 2,7 g/cm³ | 7,7–7,85 g/cm³ | 7,1–7,3 g/cm³ |

| Résistance à la traction | 100–400 MPa (jusqu'à 710 MPa pour certains alliages) | 340–1800 MPa | 150–400 MPa |

| Point de fusion | 570–655 °C | 1450–1520°C | 1150–1250°C |

| Conductivité thermique | 120–180 W/m·K | Modéré | ~46 W/m·K |

| Conductivité électrique | Bien | Pauvre | Pauvre |

| Usinabilité | Facile | Modéré | Bon mais cassant |

| Résistance à la corrosion | Excellent | Modéré | Pauvre |

| Amortissement des vibrations | Modéré | Bien | Excellent |

| Coût | Faible pour la production de masse | Haut | Modéré |

- Avantages:

- Réalise des formes complexes avec une grande précision.

- Permet d'économiser de l'énergie grâce à un point de fusion plus bas.

- Résiste à la corrosion, donc dure plus longtemps à l'extérieur.

- Idéal pour la production à haut volume.

- Limites:

- Pas aussi solide que l'acier.

- Peut être cassant dans certains alliages.

- Nécessite un contrôle minutieux pour éviter les défauts tels que la porosité.

L'analyse statistique montre que la qualité de l'aluminium fondu et la présence de défauts ont un impact important sur la résistance et la ténacité. Les ingénieurs utilisent des tests et des logiciels spécifiques pour vérifier et améliorer la qualité de la coulée.

Matériau de moulage en cuivre

Le cuivre moulé est réputé pour sa conductivité électrique et thermique. On l'utilise pour les pièces électriques, la plomberie et les objets décoratifs. Les alliages de cuivre, comme le bronze et le laiton, offrent une solidité accrue et une meilleure résistance à la corrosion.

| Échantillon d'alliage | Conductivité électrique (% IACS) | Microdureté (Vickers) | Limite d'élasticité (MPa) |

|---|---|---|---|

| EML-200 | 80% | Comparable à EMI-10 | 614 ± 35 |

| EMI-10 | 60% | Comparable à EML-200 | 625 ± 17 |

Des traitements comme la surfusion profonde peuvent améliorer la conductivité sans perte de résistance. L'ajout d'éléments comme le zinc ou l'étain peut également améliorer la résistance à l'usure et la durabilité. Les pièces moulées en cuivre sont performantes dans les environnements difficiles car elles résistent à la corrosion, notamment lorsqu'elles sont alliées à d'autres métaux.

Matériau de moulage en magnésium

Le magnésium est le plus léger des métaux de construction. Il est idéal pour les pièces nécessitant une résistance sans être lourdes, comme celles des automobiles, des avions et des appareils électroniques. Les alliages de magnésium présentent un rapport résistance/poids élevé et sont faciles à usiner.

- Caractéristiques principales :

- Très léger, ce qui permet d'économiser du carburant dans les véhicules.

- Bonne rigidité et aptitude au moulage.

- Résistance spécifique élevée, notamment dans les alliages moulés.

Des tests expérimentaux montrent que l'ajout de trous ou de formes spéciales peut alléger le magnésium sans perte significative de résistance. Cependant, le magnésium étant sujet à la corrosion, des revêtements ou des éléments d'alliage sont souvent utilisés pour le protéger.

Matériau de moulage en zinc

Le zinc est souvent utilisé pour la fabrication de petites pièces détaillées. Facile à couler et remplissant bien les moules, il est idéal pour la fabrication d'engrenages, de jouets et de quincaillerie. Les alliages de zinc offrent une bonne résistance et une bonne ténacité pour leur poids.

- Avantages :

- Excellent pour réaliser des formes complexes.

- Bonne résistance à la corrosion.

- Le point de fusion bas permet d’économiser de l’énergie lors de la coulée.

- Défis:

- Pas aussi solide que l’acier ou l’aluminium.

- Peut devenir cassant avec le temps, surtout dans des conditions froides.

Les pièces moulées en zinc sont courantes dans les industries automobile et électronique car elles allient précision et rentabilité.

Matériau de moulage en plastique

Le moulage plastique offre de nombreuses possibilités de conception. Léger, résistant à la corrosion, il peut prendre presque toutes les formes. On l'utilise dans les dispositifs médicaux, les biens de consommation et les pièces automobiles.

- Propriétés mécaniques :

- La résistance, la rigidité et la ténacité dépendent du type de plastique et de la façon dont il est fabriqué.

- L’ajout de fibres comme le carbone ou le verre peut rendre les plastiques beaucoup plus résistants.

| Propriété / Matériau | Woodcast® | Matériaux de moulage synthétiques | Plâtre de Paris (PoP) |

|---|---|---|---|

| Résistance à la compression | Haut | Inférieur | Fragile |

| Résistance à la traction | Inférieur | Plus haut | Fragile |

| Résistance à la flexion (MPa) | 14.24 | 12,93–18,96 | N / A |

| Résistance à l'eau | Bien | Varie | Pauvre |

Les moulages en plastique supportent bien l'eau et la chaleur, selon le matériau. Certains sont non toxiques et sans danger pour un usage médical. D'autres peuvent contenir des produits chimiques nécessitant une manipulation prudente.

Matériau de moulage en céramique

Les matériaux de moulage en céramique se distinguent par leur capacité à supporter des températures élevées. Les céramiques sont dures, résistantes à l'usure et ne rouillent pas. On les utilise dans l'électronique, l'aérospatiale et même la joaillerie.

- Propriétés thermiques :

- Peut supporter des températures allant jusqu'à 1300°C.

- Excellent pour l'isolation et les boucliers thermiques.

- Résilience:

- Les fibres céramiques flexibles peuvent être utilisées dans l’isolation réutilisable des engins spatiaux.

- Les céramiques avancées combinent une résistance élevée avec une faible conductivité thermique.

Les chercheurs ont développé de nouveaux matériaux céramiques à la fois solides et flexibles, ce qui les rend idéaux pour les environnements extrêmes comme l'espace ou la fabrication de haute technologie.

Les matériaux de moulage en céramique conservent leur forme et leur résistance même sous une chaleur intense, ce qui les rend précieux pour de nombreuses applications modernes.

Le choix du bon matériau de moulage influence la qualité, le coût et les performances du produit. Les ingénieurs comparent les méthodes et les propriétés de moulage à l'aide de tableaux et d'études de cas concrets afin d'optimiser l'utilisation de chaque matériau. La connaissance de ces détails permet aux équipes de concevoir de meilleures pièces, de réaliser des économies et d'éviter des erreurs coûteuses.

FAQ

Quelle est la principale différence entre les matériaux de moulage ferreux et non ferreux ?

Les matériaux ferreux contiennent du fer. Les matériaux non ferreux n'en contiennent pas. Les matériaux ferreux sont souvent plus lourds et rouillent plus vite. Les matériaux non ferreux résistent à la rouille et sont plus légers.

Pourquoi les ingénieurs choisissent-ils l’aluminium pour le moulage ?

L'aluminium est plus léger que l'acier. Il résiste à la rouille et se façonne facilement. Les ingénieurs l'apprécient pour les pièces automobiles, les châssis d'avion et l'électronique.

Les plastiques et les céramiques peuvent-ils supporter une chaleur élevée ?

La céramique supporte des températures très élevées. Les plastiques fondent généralement à des températures plus basses. Les ingénieurs choisissent la céramique pour les fours ou les moteurs, tandis que les plastiques sont adaptés aux applications à basse température.

Date de publication : 17 juin 2025