A concasseur à cônes'appuie sur des matériaux de haute qualité pour gérer les tâches difficiles, en particulier sescomposants du concasseur à côneL'acier au manganèse, notamment l'acier Hadfield, domine sa construction. Ce matériau offre une robustesse et une résistance à l'usure remarquables, avec plus de 12 % de manganèse qui durcit à l'usage. La fonte et les composites céramiques améliorent également la durabilité du concasseur à cône, lui permettant de résister à une pression intense et à des conditions abrasives.

Points clés à retenir

- Acier au manganèseC'est le matériau principal des concasseurs à cône. Il est très robuste et résiste à l'usure.

- Des matériaux résistants comme les mélanges céramiques prolongent la durée de vie des pièces. Ils contribuent également au fonctionnement du concasseur à cône.fonctionnent mieux et nécessitent moins de réparations.

- Choisir les bons matériaux et ajuster les réglages peut être très utile. Cela permet au concasseur de fonctionner efficacement et de durer plus longtemps.

Composants du concasseur à cône et leurs matériaux

Manteau et concaves

Lemanteau et concavesCe sont des composants essentiels du concasseur à cône qui interagissent directement avec le matériau à broyer. Ces pièces sont généralement fabriquées en acier au manganèse, qui durcit sous pression et résiste à l'usure. Le manteau repose sur l'arbre principal, tandis que les contre-batteurs forment la cuve fixe qui l'entoure. Ensemble, ils forment la chambre de concassage où les roches sont comprimées et décomposées.

Les rapports de performance montrent que le taux d'usure de ces composants dépend de facteurs tels que les propriétés du minerai et les paramètres opérationnels. Les zones d'usure importantes sur les chemises concaves apparaissent souvent dans les rangées médianes et inférieures, tandis que le manteau subit une usure plus uniforme. Ceci souligne l'importance de sélectionner des matériaux durables et d'optimiser les réglages du concasseur pour prolonger la durée de vie de ces composants.

Arbre principal et bague excentrique

Learbre principalLa douille excentrique et le manchon excentrique constituent l'ossature du fonctionnement d'un concasseur à cône. L'arbre principal soutient le manteau et transmet la force de broyage, tandis que la douille excentrique assure le mouvement giratoire du manteau. Ces composants sont généralement fabriqués en acier haute résistance et en alliages de bronze pour supporter les pressions et les forces de rotation considérables.

- Les problèmes courants avec la bague excentrique incluent :

- Surchauffe de l'huile de lubrification

- Lisières de bronze dans le tamis de l'unité hydraulique

- Blocage total du concasseur

- Facteurs contribuant à l'épuisement des bagues :

- Mauvaise lubrification

- Chemises défectueuses ou configurations incorrectes

- Excès de fines dans la matière première

En cas de surchauffe, les techniciens doivent identifier la cause, nettoyer et polir l'arbre principal, et mesurer les pièces endommagées en vue de leur remplacement. Un entretien approprié garantit l'efficacité et la longévité des composants du concasseur à cône.

Mécanisme de libération du cadre et du trampoline

Le châssis assure le support structurel de tous les composants du concasseur à cône. Il est généralement fabriqué en acier moulé ou en fonte pour assurer la stabilité et supporter de lourdes charges. Le mécanisme de libération des débris, quant à lui, protège le concasseur des dommages causés par des matériaux non broyables comme les débris métalliques.

Ce mécanisme utilise des systèmes hydrauliques pour relâcher la pression et permettre aux matériaux non broyables de passer en toute sécurité. Les fabricants utilisent souvent des composites céramiques et de l'acier de haute qualité pour ces pièces afin de garantir durabilité et fiabilité. Un châssis et un mécanisme de libération des débris bien conçus contribuent à l'efficacité et à la sécurité globales du concasseur pendant son fonctionnement.

Pourquoi ces matériaux sont utilisés

Durabilité et résistance à l'usure

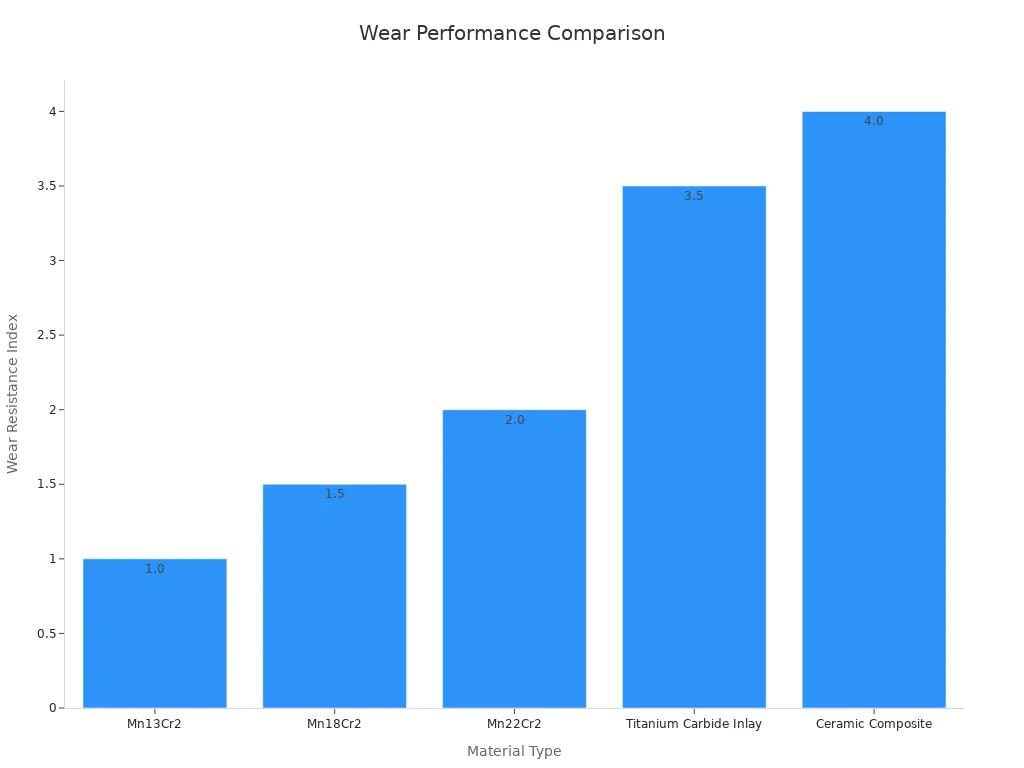

Les composants des concasseurs à cône subissent une usure extrême en cours de fonctionnement. Pour y remédier, les fabricants utilisent des matériaux tels queacier au manganèse et composites céramiquesL'acier au manganèse, notamment les nuances Mn13Cr2 et Mn18Cr2, durcit sous contrainte, ce qui le rend idéal pour le broyage des matériaux abrasifs. Les composites céramiques, quant à eux, offrent une dureté ultra-élevée et conservent leur profil de broyage précis même dans des conditions difficiles.

| Type de matériau | Dureté (HRC) | Indice de résistance à l'usure | Résistance aux chocs | Durée de vie prévue (heures) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Composite céramique | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Ces matériaux garantissent que le concasseur peut supporter une utilisation prolongée sans remplacements fréquents, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Résistance pour les applications à haute pression

Les concasseurs à cône fonctionnent sous une pression immense, en particulier lors du traitement de matériaux durs comme le quartz ou le granit.Acier à haute résistance et carbure de titaneLes incrustations sont couramment utilisées pour des composants tels que l'arbre principal et le manteau. Les incrustations en carbure de titane, par exemple, multiplient par 1,8 la résistance à l'usure et par 8,8 la résistance aux chocs par rapport aux matériaux traditionnels. Cette résistance permet au concasseur de supporter des applications haute pression sans compromettre ses performances.

Adaptabilité aux différents besoins de concassage

Différentes tâches de concassage nécessitent des matériaux capables de s'adapter à des conditions variables. Par exemple, le Mn18Cr2 excelle dans le traitement des matériaux irréguliers contenant des impuretés grâce à son excellente résistance aux chocs. Les composites céramiques sont plus adaptés au concassage fin des matériaux ultra-durs. Des tests de performance utilisant des simulations numériques, comme la méthode des éléments discrets (DEM), ont montré que l'optimisation de paramètres tels que la vitesse de rotation et les angles de cône peut améliorer encore l'adaptabilité. Un concasseur à cône Y51, par exemple, a atteint une productivité maximale avec un angle de précession de 1,5° et une vitesse de rotation de 450 rad/min.

En sélectionnant les bons matériaux et configurations, les composants du concasseur à cône peuvent répondre à diverses exigences opérationnelles tout en maintenant l'efficacité.

Comment les matériaux influencent les performances du concasseur

Efficacité et longévité améliorées

Les matériaux utilisés dans les composants des concasseurs à cône jouent un rôle essentiel dans l'amélioration de l'efficacité et la prolongation de la durée de vie de la machine. Des matériaux de haute qualité, comme l'acier au manganèse et les composites céramiques, garantissent que les pièces résistent à une utilisation intensive sans s'user rapidement. Par exemple, les matériaux résistants à l'usure peuvent durer deux à quatre fois plus longtemps que les matériaux traditionnels, réduisant ainsi les remplacements fréquents.

| Preuve | Description |

|---|---|

| Matériaux de haute qualité | Utilisé pour la fabrication de pièces durables. |

| Matériaux résistants à l'usure | Améliore la durabilité, dure 2 à 4 fois plus longtemps. |

Les matériaux durables réduisent également les pertes d'énergie pendant le fonctionnement. Des études ont montré que les concasseurs construits avec des matériaux robustes subissent moins d'usure, ce qui garantit leur performance au fil du temps. Cette durabilité garantit un fonctionnement efficace du concasseur, même dans des conditions difficiles.

| Preuve | Description |

|---|---|

| Concasseurs à cône de haute qualité | Conçu pour durer avec des matériaux résistants à l'abrasion. |

| Matériaux robustes | Conduit à moins d’usure, améliorant ainsi l’efficacité. |

Maintenance et temps d'arrêt réduits

Une maintenance fréquente peut perturber les opérations et augmenter les coûts. En utilisant des matériaux robustes et résistants à l'usure, les fabricants minimisent les besoins en réparations. Par exemple, l'acier au manganèse durcit sous contrainte, ce qui le rend idéal pour des pièces comme le manteau et les contre-batteurs. Cette propriété réduit le taux d'usure, permettant au concasseur de fonctionner plus longtemps sans interruption.

Une étude à grande échelle réalisée en 1982 a mesuré l'énergie de rupture et les caractéristiques de fracture du minerai des concasseurs de production. Les résultats ont montré que l'utilisation de matériaux de haute qualité réduisait significativement les perturbations opérationnelles. Les échantillons de l'étude ont été testés par pendule à haute énergie, confirmant la capacité des matériaux à résister à des conditions extrêmes.

De plus, le choix du matériau influence la capacité du concasseur à gérer les différents niveaux de cavité. Les concasseurs fonctionnant avec des cavités pleines et des roches dures affichent une meilleure efficacité de production. En revanche, les opérations à faible cavité avec des roches tendres entraînent souvent des performances variables, nécessitant des réglages plus fréquents.

| Niveau de la cavité | Type de matériau | Effets observés |

|---|---|---|

| Cavité basse | Rock doux | Utilisation accrue de l'énergie. |

| Cavité haute | Hard rock | Propriétés de réduction améliorées. |

Précision de concassage améliorée

L'utilisation de matériaux adaptés améliore également la précision du broyage. Par exemple, les composites céramiques conservent leur profil de broyage précis, même après une utilisation prolongée. Cette constance garantit que le broyeur produit des matériaux de granulométrie uniforme, un atout crucial pour des secteurs comme la construction et l'exploitation minière.

Les systèmes de contrôle automatique de la réduction granulométrique améliorent encore la précision. Les concasseurs équipés de ces systèmes enregistrent une variation de performance de 38 à 46 % inférieure. Une production constante améliore également la performance moyenne du circuit de 12 à 16 %, améliorant ainsi la fiabilité du concasseur.

| Principales conclusions | Impact sur les performances |

|---|---|

| Contrôle automatique de réduction de taille | 38 à 46 % de variation en moins dans les indicateurs de performance. |

| Cohérence dans la production | Augmentation de 12 à 16 % des performances du circuit. |

En associant des matériaux de pointe à une ingénierie de précision, les composants du concasseur à cône offrent des performances exceptionnelles. Cette combinaison améliore non seulement la précision du concassage, mais garantit également que la machine répond aux exigences de diverses applications.

Les matériaux utilisés dans les concasseurs à cône sont essentiels à leur durabilité et à leur efficacité. L'acier au manganèse, l'acier au carbone, les composites céramiques et l'acier moulé garantissent à ces machines une résistance aux applications exigeantes et à l'usure.

- Les concasseurs à cône améliorent l’efficacité énergétique de 10 à 30 %, réduisant ainsi les coûts d’exploitation.

- Les concasseurs maintiennent une productivité constante pour la même taille de matériau, même avec des variations dans la conception de la chambre.

- Les experts de l’industrie mettent l’accent sur l’optimisation des pièces d’usure et des configurations de chambre pour de meilleures performances et une meilleure longévité.

Un choix judicieux des matériaux améliore non seulement la fiabilité du concasseur, mais répond également aux besoins de l'industrie minière, qui traite plus de 1,3 million de tonnes de pierre par an. Grâce à l'équilibre entre conception et paramètres opérationnels, les concasseurs à cône offrent des résultats constants dans diverses applications.

FAQ

Quels sont les composants les plus importants du concasseur à cône ?

Le manteau, les contre-batteurs, l'arbre principal, la bague excentrique et le châssis sont des composants clés. Chaque pièce joue un rôle essentiel dans le processus de concassage.

Comment les matériaux affectent-ils les performances des composants du concasseur à cône ?

Les matériaux de haute qualité améliorent la durabilité,réduire l'usureet améliorent l'efficacité. Ils assurent le bon fonctionnement du concasseur, même dans des conditions difficiles.

Pourquoi l’acier au manganèse est-il couramment utilisé dans les composants des concasseurs à cône ?

L'acier au manganèse durcit sous contrainte, ce qui le rend idéal pour le broyage de matériaux abrasifs. Sa durabilité prolonge la durée de vie des pièces critiques comme le manteau et les contre-batteurs.

Date de publication : 03/06/2025